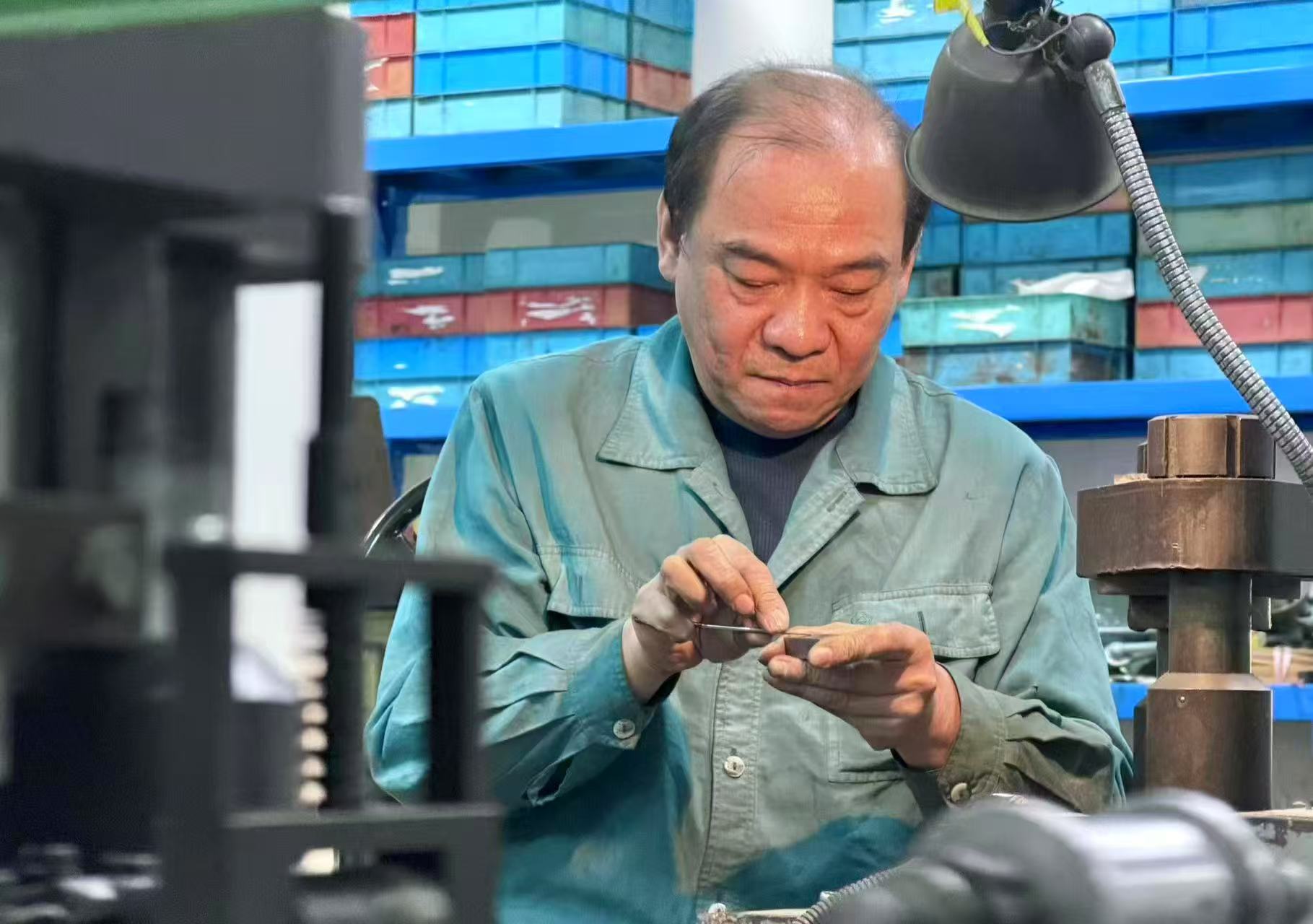

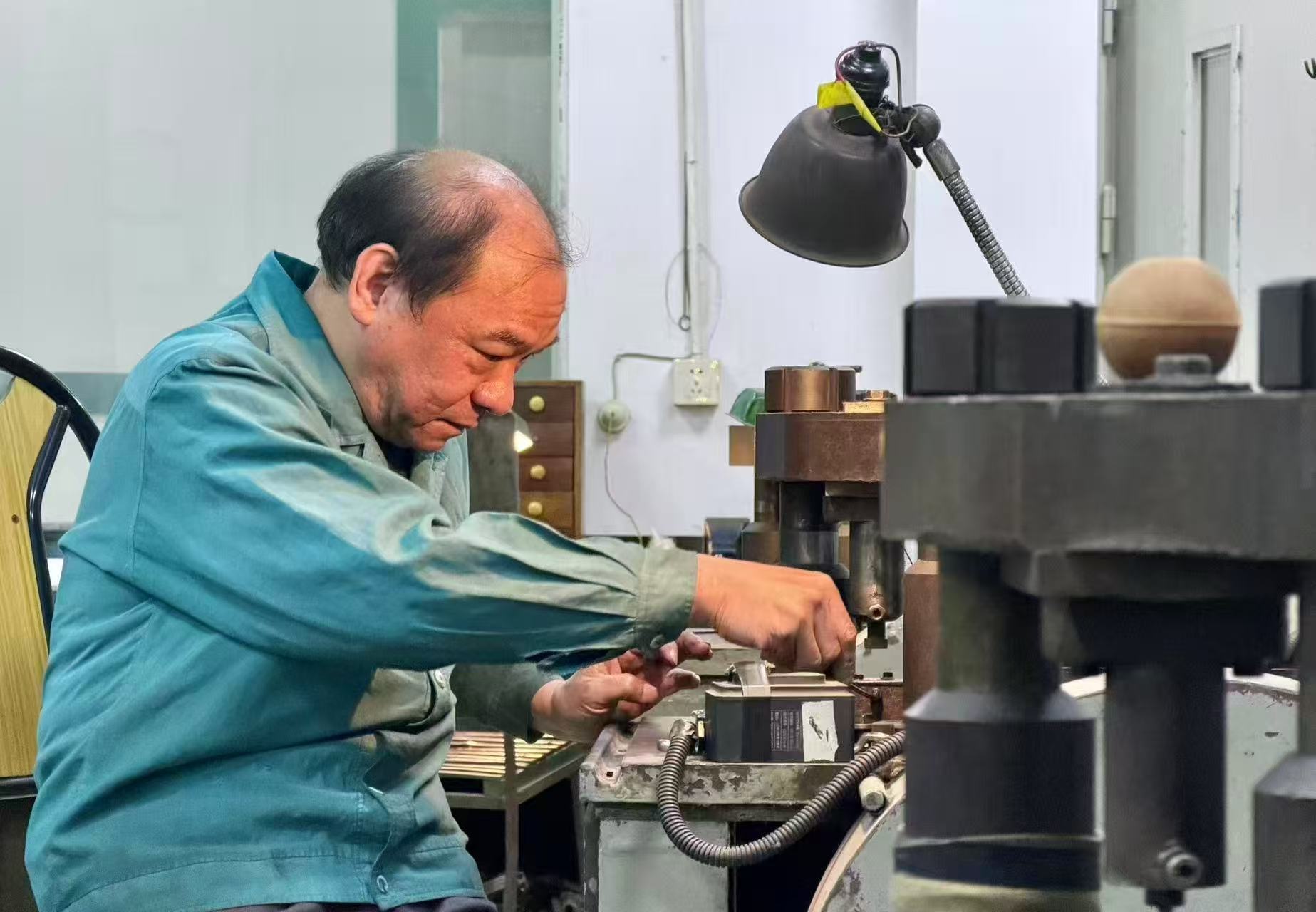

在上海英雄金笔厂的车间里,有一个身影三十余年如一日坚守在工作台前。他戴着放大镜,手持锉刀,在方寸之间精雕细琢,将一枚枚普通的金属坯料打磨成书写流畅的钢笔笔尖。他就是上海工匠刘根敏,一位用匠心守护民族品牌,用实干书写职业荣光的“笔尖大师”。

三十八年来,经他之手的笔尖合格率始终保持高位,每一枚都堪称“艺术品”。他最满意的一件作品是香港回归的限量版18K金笔,这支金笔笔尖是笔尖制作工艺的一项突破,如今被放置在上海英雄金笔厂的陈列室里,成为了民族品牌的骄傲。

“笔尖是钢笔的魂,几毫米的误差,就会让一支好笔失去精气神。”这是刘根敏刚入行时师傅传授的箴言,如今已成为他职业生涯的座右铭。刘根敏告诉记者,钢笔笔尖的生产有着严苛的流程规范,从落料成型到最终成品,需历经35道复杂工序。其中仅落料成型这关键一步,就包含落型、冲商标、翻身、冲孔、冲凹、罩圆、碰圆等7个精细操作,每一个环节都容不得半点马虎。

他透露,笔尖生产中,来料的细微差异需要手工修整,检验发现的问题也必须手工调整,只有这样才能保证每一枚笔尖的质量稳定。为了练准手感,他反复练习笔尖毛坯模具的休整,手上的老茧磨了一层又一层;为了赶制出口定制笔尖,他曾在工作室连续奋战,困了就趴在工作台上眯一会儿,直到最后一枚笔尖通过测试。因而,他坚信:在机械化生产普及的今天,手工技艺有着不可替代性。

刘根敏工作照。劳动报记者贡俊祺 摄影

不仅如此,模具的精度直接决定着笔尖与笔身的贴合度,而修模具的技术则影响着这种贴合的完美程度。在模具修整方面,刘根敏有着独到的造诣。

“有些高档纪念笔的产品设计,商标位置的间距技术要求误差必须控制在0.02至0.03毫米之间,金笔尖的加工中,材质和价位不同,要求也更高。笔尖的型片厚薄不一,商标打在金片表面会有深浅、粗细不均,容易造成商标模具的磨损。”刘根敏的徒弟侯建亮告诉记者,为攻克这一难关,刘根敏下功夫、苦琢磨,经过反复试验,终于成功设计出一套配套加工设备附件,解决了这一难题,并形成了英雄金笔厂里独特的操作规范工艺,既节约了商标模具的加工费用,又提高了生产效率,同时确保了笔尖的优良品质。

在技术创新的道路上,刘根敏从未停歇。

据上海英雄金笔厂职工藤晓莉回忆,1997年,厂里接到制作香港回归中、英两国领导人签字金笔和纪念香港回归18K限量版纪念金笔的任务。“接到任务后,刘根敏专门设计了大笔尖纪念笔,图标占了笔尖三分之二的位置,自动化设备根本用不上,只能靠传统手工艺制造,这就像笔尖上‘绣花’,一切从零开始。”

“为了这支纪念笔,刘师傅做坏了一百多个笔尖,手破了又破,最后磨出厚厚的老茧。当时没有现成模具,18K金笔尖的商标定位要求极高,传统加工总有偏差,刘师傅决定改进设备。”藤晓莉说,近半年时间里,他带领团队连续加班,反复试验,制作出专用工具手工调整,最终按时完成任务。

面对机器制笔浪潮的冲击,刘根敏没有固守传统,而是走出“守正创新”之路。他将六角滚筒与离心滚筒组合,采用新型磨料,使点铱滚光工序时间从72小时缩短至24小时;针对金笔尖抛铱粒头质量不稳定的问题,反复试验找到最优磨料配比,让书写圆滑度达到行业顶尖水平。

谈及民族制造业,刘根敏信心十足:“就像圆珠笔珠,曾有人说我们做不好,但事实证明,中国人只要用心,再难的技术也能攻克。”这种底气,也体现在畅销至今的英雄厂100号金笔上,其出色的书写体验,正是一代代工匠坚守与打磨的成果。

“奋勇争先从来不是一个人的冲锋,而是一群人的接力。”作为技术带头人,刘根敏始终把传承手艺当作重要责任。他先后带教数十名徒弟,坚守“先教做人,再教手艺;先练实干,再求争先”的原则。他把早年磨坏的三百多枚笔尖当“教具”,讲解报废原因;让徒弟先练“稳劲”,再接触模具;对想转行的年轻徒弟,他亲自陪伴打磨,直到对方磨出第一枚合格笔尖。

“手艺不是用来垄断的,是用来传承的。你们超越我,才是老手艺的新发展。”这是刘根敏常对徒弟说的话。他毫无保留分享“独门秘诀”,整理三十年经验成册,将掌心温度、手上力道与实干坚守,一一传递给下一代。如今,他的许多徒弟已成为关键岗位技术骨干,独当一面。

三十八年光阴流转,刘根敏始终奋战在生产一线,用“干一行、爱一行、钻一行、守一行”的执着践行工匠精神。这些年里,他陆续获得上海市五一劳动奖章、上海工匠、轻工大国工匠等荣誉称号。他那边角发亮的工具箱里,藏着对职业的敬畏;掌心厚厚的老茧上,印刻着匠心的勋章。

头图为刘根敏工作照。劳动报记者贡俊祺 摄影